표면 거칠기, 단동 / 복동 및 다단계 실린더에 대한 거칠기의 영향 이해

기술 커뮤니케이션에서 많은 사람들이" 표면 마감"를 사용하는 데 익숙합니다. 사실," 표면 마감" 인간의 시각적 관점에 따른 것이며," 표면 거칠기" 실제 표면 미세 기하학에 따라 제시됩니다. 국제 표준 (ISO)과 일치하기 때문에 표현 용어" 표면 마감" 더 이상 국가 표준에서 사용되지 않으며 용어" 표면 거칠기" 형식적이고 엄격한 표현에 사용되어야합니다.

표면 거칠기는 처리 된 표면의 작은 간격과 작은 봉우리와 골짜기를 나타냅니다. 두 볏 또는 두 골 사이의 거리 (파도 거리)는 매우 작으며 (1mm 미만), 이는 미세한 기하학적 모양 오류입니다.

특히 작은 봉우리와 계곡 Z 및 거리 S의 수준을 나타냅니다. 일반적으로 S로 나눈 값 :

S < 1mm는 표면 거칠기,

1≤S≤10mm는 파상,

S > 10mm는 f 모양입니다

표면 거칠기 형성 인자

표면 거칠기는 일반적으로 사용되는 가공 방법 및 가공 중 공구와 부품 표면 사이의 마찰, 칩 분리시 표면층 금속의 소성 변형 및 고주파수와 같은 기타 요인에 의해 형성됩니다. 공정 시스템의 진동, 전기 처리 방전 구덩이 등. 가공 방법과 공작물 재료의 차이로 인해 가공 된 표면에 남는 흔적의 깊이, 밀도, 모양 및 질감이 다릅니다.

표면 거칠기의 평가 기준

1) 샘플링 길이

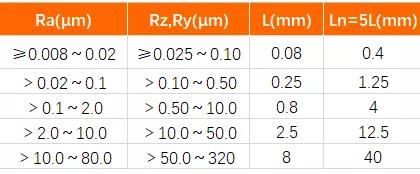

각 매개 변수의 단위 길이, 샘플링 길이는 표면 거칠기를 평가하기위한 기준선의 길이입니다. 일반적으로 ISO1997 표준에 따라 0.08mm, 0.25mm, 0.8mm, 2.5mm, 8mm를 참조 길이로 사용하십시오.

Ra, Rz, Ry의 샘플링 길이 L 및 평가 길이 Ln 선택

2) 평가 기간

N 개의 참조 길이로 구성됩니다. 구성 요소 표면 각 부분의 표면 거칠기는 기준 길이에 대한 실제 거칠기 매개 변수를 실제로 반영 할 수 없지만 표면 거칠기를 평가하려면 N 개의 샘플링 길이가 필요합니다. ISO1997 표준에 따라 평가 길이는 일반적으로 N이 5입니다.

3) 기준

기준선은 표면 거칠기 매개 변수를 평가하는 데 사용되는 윤곽선 중심선입니다.

표면 거칠기 평가 매개 변수

1) 높이 특성 매개 변수

Ra 프로파일 산술 평균 편차 : 샘플링 길이 (lr) 내에서 프로파일 편차의 절대 값에 대한 산술 평균. 실제 측정에서는 측정 포인트 수가 많을수록 Ra가 더 정확합니다.

Rz 최대 프로파일 높이 : 프로파일 피크의 상단 라인과 밸리의 하단 라인 사이의 거리.

일반적인 진폭 매개 변수 범위에서는 Ra가 선호됩니다. 2006 년 이전에는" 마이크로 거칠기 GG의 10 포인트 높이 quot; Rz로 표시되고 윤곽의 최대 높이는 Ry로 표시됩니다. 2006 년 이후 국가 표준은 마이크로 거칠기의 10 포인트 높이를 취소하고 Rz를 채택했습니다. 윤곽의 최대 높이를 나타냅니다.

2) 간격 기능 매개 변수

Rsm 윤곽 요소의 평균 너비입니다. 샘플링 길이 내에서 프로파일 미세 요철 간격의 평균 값입니다. 미세한 불균일 거리는 중간 선의 프로파일 피크와 인접한 프로파일 밸리의 길이를 나타냅니다. 동일한 Ra 값의 경우 Rsm 값이 반드시 동일 할 필요는 없으므로 반사 된 텍스처도 다릅니다. 텍스처를 중요시하는 표면은 일반적으로 Ra와 Rsm의 두 가지 지표에주의를 기울입니다.

Rmr 형상 특성 매개 변수는 윤곽 지원 길이와 샘플링 길이의 비율 인 윤곽 지원 길이 비율로 표현됩니다. 프로파일지지 길이는 중심선에 평행 한 직선을 가로 채서 얻은 프로파일의 각 섹션 길이와 샘플링 길이 내에서 프로파일의 상단 선에서 c 거리의 합계입니다.

VDI3400, Ra, Rmax 비교표

Ra 지표는 실제 국내 생산에 자주 사용됩니다. Rmax 지표는 일본에서 일반적으로 사용되며 Rz 지표와 동일합니다. 유럽 및 미국 국가에서는 종종 VDI3400 표준을 사용하여 표면 거칠기를 나타냅니다. 유럽 금형 주문을 할 때 VDI 표시기가 자주 사용됩니다. 예를 들어, 고객이 GG``이 제품의 표면은 VDI30에 따라 만들어졌습니다."

VDI3400의 표면은 일반적으로 사용되는 표준 Ra와 해당 관계가 있습니다. 많은 사람들이 해당 값을 찾기 위해 데이터를 확인해야하는 경우가 많습니다. 다음 표는 매우 완전하며 수집하는 것이 좋습니다.

VDI3400 표준과 Ra의 비교표

Ra 및 Rmax 비교표

단동 / 복동 및 다단 실린더의 피스톤로드는 중요한 부분입니다. 일반적으로 45 # 강철로 만들어져 단단한 막대 또는 중공 튜브를 만듭니다. 피스톤로드는 사용 중에 마모성 부식을 일으키며 마모가 매우 쉽습니다. 현재 전통적인 국내 공정은 경질 크롬 도금 (코팅 두께 0.03 ~ 0.05mm)과 연마이며 표면 거칠기 Ra는 0.1 ~ 0.2μm입니다. 도금 용액은 크롬산과 황산을 촉매로 사용합니다. 공정 장점은 안정된 도금액, 작동하기 쉽고, 표면에 상대적으로 고품질의 크롬 코팅, 오일로드를 밝게하고, 높은 경도, 우수한 내마모성 등을 제공합니다.

피스톤로드의 가공은 제품의 품질에 영향을 줄 수 있으므로 선택에주의를 기울이고 피스톤로드를 가공하면 표면 내식성이 향상되고 피스톤로드는 피로 균열의 생성 또는 확장을 지연시켜 피로를 개선 할 수 있습니다 실린더로드의 강도.

유압 실린더 튜브는 롤링 표면에 냉간 경화 층을 형성하기 위해 압연하여 형성되며, 이는 연삭 쌍의 접촉면의 탄성 및 소성 변형을 감소시켜 실린더로드 표면의 내마모성을 향상시키고 연삭 화상을 방지합니다. 압연 후 표면 거칠기 값이 감소하여 일치 특성을 향상시킬 수 있습니다.